COMPRESORES MXP 4000/6000

Los compresores de la serie MX 4000-5000-6000 han sido diseñados y fabricados para cumplir con los requisitos más exigentes: facilidad de uso y mantenimiento, funcionamiento silencioso, máxima eficiencia energética, para proporcionar aire comprimido confiable y económico de la más alta calidad.

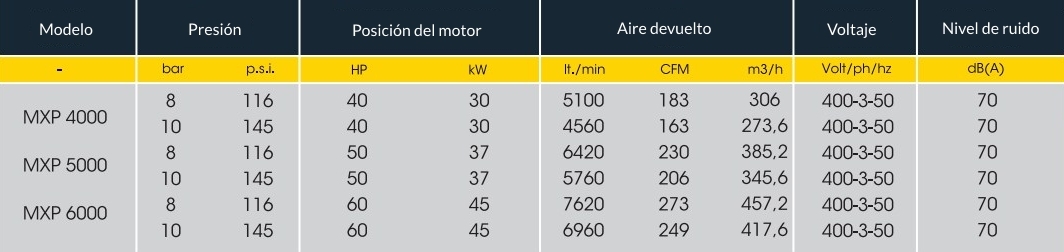

Capacidad de suministro de aire hasta 7000 lt./min. (434 m3 / h – 247 CFM).

MXP 4000/6000

-

TRANSMISIÓN DIRECTA (1:1)

El motor especial de la serie AC de alta eficiencia (clase IE3) y el grupo de tornillos están conectados con transmisión coaxial Direct-Drive (1:1) para formar un todo compacto y fiable, con mantenimiento reducido. La transformación directa no muestra ninguna pérdida de carga axial, lo que garantiza un ahorro de energía de al menos hasta el 5%, en comparación con las máquinas equipadas con transmisiones de correas o engranajes. -

VÁLVULAS DE SUCCIÓN Y FILTROS DE AIRE.

Elimnación total de aceite dentro del filtro, gracias a la válvula de mariposa neumática. -

TANQUE DEL SEPARADOR, FILTRO DE ACEITE Y FILTRO DEL SEPARADOR.

Alta calidad del aire, sistema compacto, fácil mantenimiento. -

RADIADOR DE VENTILACIÓN ELÉCTRICA.

Sistema compacto, bajo nivel de sonido, alto intercambio de aire en la cabina.

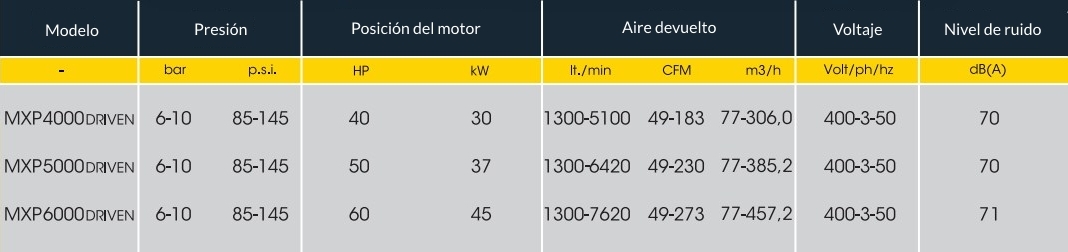

MXP 4000/6000 DRIVEN

-

ESTRUCTURA A PRUEBA DE SONIDO.

Bajo nivel de sonido, gracias a un marco pintado con paneles absorbentes de sonido. -

PREFILTRACIÓN DEL AIRE DE ENFRIAMIENTO.

El aire de enfriamiento tornado del ambiente tiene muchas impurezas. El suso de sustancias de limpieza previa de alto grado evita la obstrucción prematura del filtro de aire y mantiene limpios los componentes internos e irradiadores, para la ventaja del intercambio de calor. -

MANGUERAS DE CONEXIÓN DE AIRE/ACIETE RIGIDAS.

Sin mantenimiento durante toda la vida útil del compresor y aumento de la disipación de calor. -

PLATAFORMA ANTIVIBRACIÓN.

Eliminación de vibraciones en la unidad de tornillo, reducción del nivel de sonido y eliminación de la tensión mecánica en partes de la estructura.

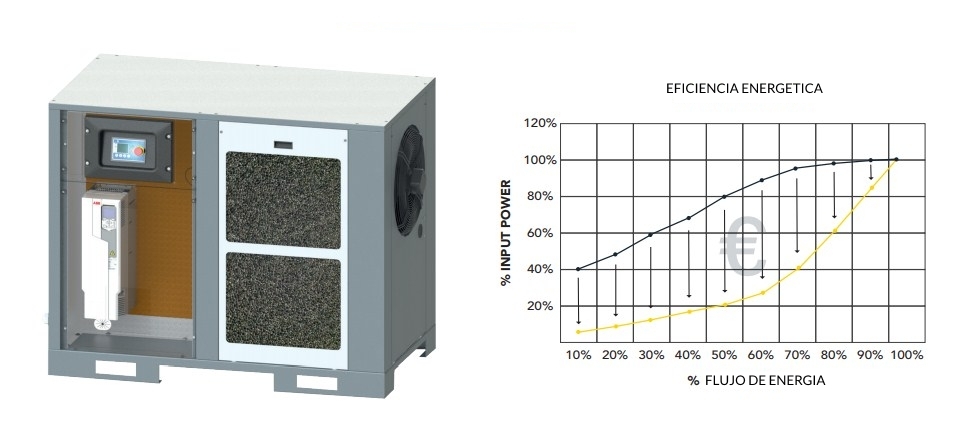

El uso de los compresores de tornillo con sistema de control de velocidad variable «DRIVEN» es la solución más avanzada, simple y efectiva técnicamente para el control de la producción de aire de acuerdo con los requisitos. El sistema genera ventaja significativas. El ahorro de energía representa, sin lugar a dudas, la mayor ventaja derivada del uso del sistema «DRIVEN» con respecto a diferentes tecnologías alternativas y métodos de regulación.

Ejemplo de ahorro de energía en los compresores, el caudal es directamente proporcional a la velocidad de rotación del motor en un 30%, la capacidad del compresor se reducirá en un 30%. Sin embargo, el consumo de energía se reduce en aproximadamente un 65%, como se puede deducir del gráfico subyacente.

-

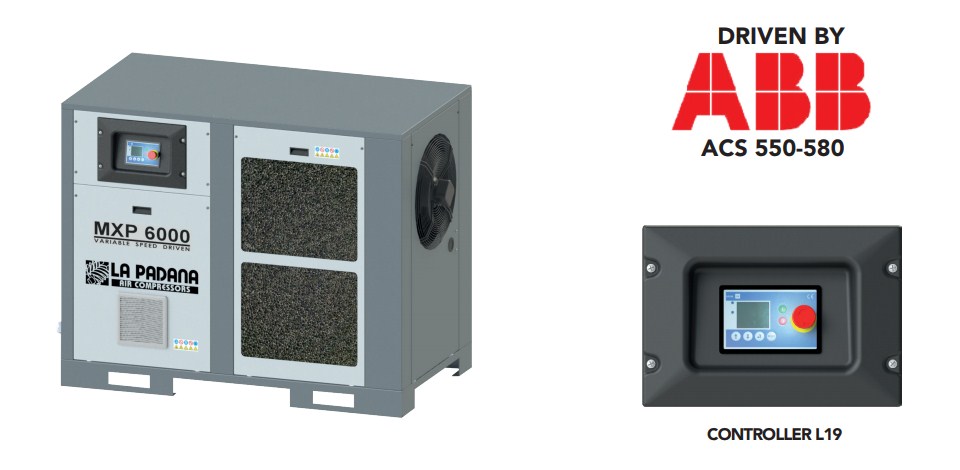

CUADRO ELECTRICO "DRIVEN".

El inversor, instalado en su gabinete, no está expuesto al calor disipado por el compresor. El sistema de refrigeración independiente garantiza unas condiciones de funcionamiento ideales, garantiza el máximo en términos de rendimiento y longevidad. -

PRESIÓN CONSTANTE.

Los compresores "DRIVEN" ajuntan el flujo al suministro real del aire de suministro, variando constantemente, según el consumo o la tendencia de presión, la velocidad de la unidad del motor/compresor dentro de su propio rango de regulación. Con estas características, la presión de trabajo se puede mantener constante con una desviación de +/-0,1 bar. La reducción potencial de la presión máxima permite un ahorro cosiderable de energía y costos de administración.

Comunicación flexible entre 2 o más compresores

por funcionamiento MAESTRO/ESCLAVO o MULTIUNIDAD

El Regulador L9 y L19 internamente se comunican con el compresor para identificar la salida según las necesidades específicas para los diferentes compresores; este concepto avanzado ofrece la flexibilidad única gracias a la conexión RS485 donde se puede alternar el funcionamiento con el sistema MAESTRO/ESCLAVO o MULTIUNIDAD.

El sistema de MAESTRO/ESCLAVO le permite unir dos compresores sucesivos, para una dirección ÓPTIMA en el consumo de aire.

En el modo de MULTIUNIDAD configurado sobre un grupo de compresores manejados con Logik hasta un máximo de 5 unidades, permite a la operación cooperativa del mismo por la asignación de una dirección de MODBUS.

LOGIK 200

El Logik 200 es un controlador electrónico para uso industrial, ideal para la gestión correcta de un sistema de aire, compuesto por al menos 2 compresores, no hasta un máximo de 12. Se comunica con los compresores a través de la conexión serial RS 485, disponible en los controladores Logik 9, Logik 19, Logik 26 y Logik 33s, no más de 400 mts de longitud. Está equipado con una pantalla tactil, un puerto serie RS 232 (para conexión Ethernet), una entrada para un trasductor de presión independiente, una sonda térmica para controlar la temperatura ambiente, un contacto al que se puede conectar una señal. Alarma y tiene una fuente de alimentación monofásica de 230V. Calendario de un máximo de 20 programas repetidos con ciclos semanales. Controlador inteligente y equitativa, a través de tres modos de uno diferentes: hora, prioridad y balance. Diseñada para optimizar el mejor rendimiento y el máximo ahorro de energía. En caso de fallo, Logik 200 activará otro compresor asegurando la continuidad de los servicios.

ETHERNET INTERFACE 4.0

Unidad vía red, interfaz de Ethernet por el puerto serie RS232. Cada interfaz ethernet tiene su propio código de identificación, permite varios niveles, en tiempo real para la supervisión y la dirección del sistema de compresores de tornillo programado y activado con mando a distancia.

Para cualquier cuestión, no dudes en consultar sin compromiso.

Haz clic en el botón.